قطع المعادن بالليزر: تقنية الدقة تقود مستقبل التصنيع

في بيئة التصنيع التنافسية الحالية، تُعدّ الدقة والكفاءة أساس النجاح. ومن بين تقنيات تصنيع المعادن الحديثة، أصبح القطع بالليزر سريعًا من أكثر العمليات تقدمًا وانتشارًا حول العالم. من السيارات والفضاء إلى البناء والتصنيع حسب الطلب، يواصل القطع بالليزر للمعادن إعادة تعريف كيفية تشكيل وتصميم وإنتاج المكونات في الصناعات المختلفة.

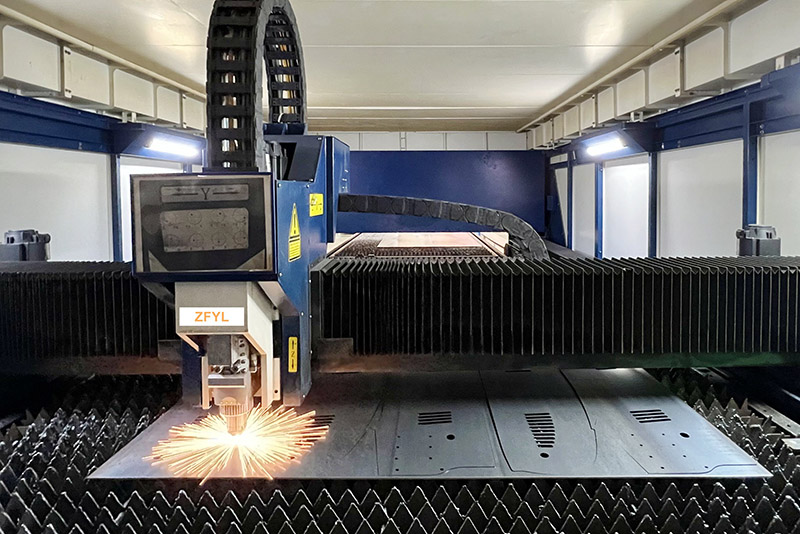

قطع المعادن بالليزر هو عملية تصنيع بدون تلامس، تستخدم شعاعًا ضوئيًا مُركّزًا لقطع المواد المعدنية بدقة فائقة. يُذيب الليزر، المُوجّه بواسطة التحكم الرقمي الحاسوبي (التحكم الرقمي بالكمبيوتر)، المادة أو يحرقها أو يُبخّرها عبر مسارات مُبرمجة لإنتاج قطع نظيفة ودقيقة بأقل قدر من الهدر.

بخلاف طرق القطع التقليدية التي تعتمد على أدوات مادية، يستخدم القطع بالليزر الطاقة بدلاً من القوة الميكانيكية. هذا يُجنّب تآكل الأدوات، ويُقلّل التشوهات، ويُمكّن المصنّعين من تحقيق أشكال هندسية مُعقّدة وتفاصيل دقيقة كانت في السابق صعبة أو مُستحيلة باستخدام المعدات التقليدية.

عملية القطع بالليزر

يتكون نظام القطع بالليزر النموذجي من ثلاثة عناصر رئيسية:

مصدر الليزريُولّد شعاعًا مُركّزًا من الضوء عالي الكثافة. تشمل الأنواع الشائعة ليزرات الألياف، وليزر ثاني أكسيد الكربون، وليزر اختصار الثاني:ياج.

نظام توصيل الشعاع– تعمل المرايا والعدسات على توجيه وتركيز الشعاع على قطعة العمل.

التحكم الرقمي بالكمبيوتر والغاز المساعد– يتحرك رأس القطع بدقة على طول الإحداثيات المبرمجة بينما تساعد الغازات مثل الأكسجين أو النيتروجين أو الهواء في طرد المواد المنصهرة وتحسين جودة الحافة.

اعتمادًا على الإعداد، يمكن إجراء قطع الليزر المعدني بتنسيق ثنائي الأبعاد (قطع الصفائح المسطحة) أو ثلاثي الأبعاد (قطع متعدد المحاور)، مما يوفر المرونة للأجزاء البسيطة والمعقدة.

المزايا

يتم تقدير القطع بالليزر في مختلف الصناعات لمزيجه من السرعة والدقة والقدرة على التكيف.

دقة عالية:يحقق التسامحات الأبعادية الضيقة التي تصل إلى ±0.02 ملم.

جودة الحافة الفائقة:يُنتج حوافًا نظيفة وخالية من النتوءات دون الحاجة إلى معالجة لاحقة.

السرعة والكفاءة:مثالي لكل من النماذج الأولية والإنتاج الضخم، وخاصة في الصفائح المعدنية الرقيقة إلى المتوسطة.

مرونة المواد:يعمل مع الفولاذ الكربوني والفولاذ المقاوم للصدأ والألمنيوم والنحاس والبرونز والتيتانيوم والمزيد.

مرونة التصميم:يتعامل بسهولة مع الأشكال المعقدة والشعارات والأنماط المخصصة من خلال التكامل مع كاد/كام.

الحد الأدنى من التشوه الحراري:تعمل طاقة الليزر المركزة على تقليل المنطقة المتأثرة بالحرارة، مما يحافظ على سلامة المادة.

جاهز للأتمتة:يتكامل بسلاسة مع الأنظمة الروبوتية والمصانع الذكية لإنتاج كميات كبيرة دون مراقبة.

وتجعل هذه الفوائد من القطع بالليزر أحد أحجار الزاوية في التصنيع الرقمي الحديث.

التطبيقات

لقد أصبح قطع المعادن بالليزر أمرًا لا غنى عنه في مجموعة واسعة من الصناعات:

السيارات:ألواح الهيكل، وأجزاء الهيكل، ومكونات العادم، والأقواس، والنماذج الأولية.

الفضاء والطيران:الأجزاء الهيكلية خفيفة الوزن، ومكونات التوربينات، والعلب الدقيقة.

البناء والعمارة:لوحات معدنية زخرفية، و لافتات، و تجهيزات هيكلية.

الالكترونيات:المرفقات، ومبددات الحرارة، والمكونات الدقيقة.

الآلات والمعدات:التروس، وهياكل الآلات، والأغطية، ولوحات الأدوات.

الأثاث والتصميم الداخلي:أنماط مخصصة، وألواح زخرفية، وأعمال معدنية فنية.

ويسلط الاستخدام المتزايد للقطع بالليزر في المركبات الكهربائية ومكونات الطاقة المتجددة الضوء على دورها الاستراتيجي في التحول العالمي نحو التصنيع المستدام.

قدرات الخدمة ونمو السوق

لا يقتصر دور مزودي خدمات قطع المعادن بالليزر على مجرد مُصنِّعين، بل يعملون كشركاء تقنيين، يُساعدون العملاء بدءًا من تحسين التصميم وحتى الإنتاج النهائي. ويُقدم العديد منهم الآن حلولاً متكاملة تجمع بين القطع بالليزر، والانحناء باستخدام الحاسب الآلي، واللحام، ومعالجة الأسطح، والتجميع، مُوفرين بذلك دعمًا تصنيعيًا شاملًا.

وفقًا لمحللي الصناعة، من المتوقع أن يشهد سوق القطع بالليزر للمعادن العالمي نموًا مطردًا خلال العقد المقبل، مدفوعًا باتجاهات الأتمتة والهندسة الدقيقة والتخصيص. ويساهم اعتماد ليزرات الألياف عالية الطاقة، وبرامج التداخل المدعومة بالذكاء الاصطناعي، وأنظمة القطع الآلية بالكامل في تحويل ورش العمل إلى مراكز تصنيع ذكية.

خاتمة

يُجسّد قطع المعادن بالليزر التوازن الأمثل بين الدقة والمرونة والإنتاجية. ومع تزايد متطلبات التخصيص والتصميم خفيف الوزن والاستدامة لدى المصنّعين، سيواصل قطع المعادن بالليزر ريادته للابتكار في تصنيع المعادن. سواءً كان إنتاجًا بكميات كبيرة أو نماذج أولية فريدة، تُمكّن هذه التقنية الشركات من تحقيق إنجاز أسرع وجودة فائقة وحرية تصميم أكبر، مما يُرسي معايير مستقبل التصنيع الحديث.